Exclusieve rondleiding bij Inditex in Spanje

Het Spaanse modeconcern Inditex, bekend van onder meer Zara, bouwt in Lelystad een enorm distributieknooppunt. Wat gebeurt daar straks en wat is Inditex voor een bedrijf? Filmen was niet toegestaan, maar verslaggever Richard Schuurman was onlangs welkom voor een blik achter de schermen in een distributiecentrum en op het hoofdkantoor.

Vandaag deel 1: distributiecentrum Meco.

Na een half uurtje rijden over de verlaten tolweg doemt ten oosten van Madrid de kerktoren van Meco op. Ik laat het stadje letterlijk links liggen en sla rechtsaf, het minder pittoreske bedrijventerrein op vol enorme loodsen. Na drie rotondes eindigt de Cala Zeus voor een slagboom. Hier staat een nog veel groter gebouw, met daar omheen aan alle kanten vrachtwagens.

Ik mag doorrijden en sta even later bij de receptie. Geen bordje bij de ingang, geen naam bij de balie: niets duidt er op dat dit een gebouw is van Inditex, met ruim 7.400 winkels één van de grootste modebedrijven ter wereld. De tekst ‘Wij bewegen mode’ in het Spaans op een muur op de eerste verdieping is de enige aanwijzing voor wat hier gebeurt. Heel gezellig oogt het hier niet, eerder kil en zakelijk.

Inditex heeft in Spanje tien distributiecentra voor het wereldwijd verspreiden van de kleding en producten van haar acht merken Zara, Pull&Bear, Massimo Dutti, Bershka, Stradivarius, Uterqüe, Oysho en Zara Home. Om de tien centra te ontlasten bouwt Inditex in Lelystad een elfde centrum, al spreekt men zelf over een ‘hub’ of knooppunt. Het is het eerste buiten Spanje, zo maakte het bedrijf in mei 2017 bekend.

Inditex laat mij het distributiecentrum in Meco zien, omdat dit in veel opzichten lijkt op wat er op Lelystad Airport Businesspark wordt gebouwd en eind 2019 operationeel moet zijn. Meco is met 136.000 vierkante meter oppervlakte ruim een kwart groter dan Lelystad (100.000), maar de indeling is grotendeels gelijk. Meco verwerkt alleen kleding van Zara Woman en Zara Kids waar Lelystad straks ook andere ‘brands’ langs ziet komen. Meco telt nu 1.600 werknemers in drie ploegen (alleen op zondag overdag wordt er niet gewerkt), Lelystad begint in fase 1 met 450 mensen in vijf ploegen en draait zeven dagen in de week.

Het drukbezette kantoorgedeelte naast de receptie is vast interessant, maar ik kom natuurlijk voor wat zich hierachter in het enorme gebouw van zo’n 600 bij 250 meter lengte bevindt. Vooruitgegaan door warehouse manager Luis en de woordvoerder stap ik de enorme hal in. Nergens kun je de volle lengte van het gebouw ontwaren, want de hal is opgedeeld. Er zijn grofweg vier afdelingen: hang/confectie, de vouwafdeling, pakafdeling en transportsectie.

Wat direct opvalt: kilometers rails. Hieraan beweegt de kleding zich automatisch door de hang- en confectieafdeling. Het is voor een Nederlander wel oppassen, want de rails hangen op ‘maatje Spanjaard’ en dus aan de gevaarlijk lage kant. Hopelijk komen ze in Lelystad een paar decimeter hoger.

Elke dag komen ’s ochtends aan de achterkant zo’n 26 trucks kleding afleveren, afkomstig van ateliers in Spanje, Portugal, Marokko, Turkije of met spullen uit Aziatische fabrieken in India, Bangladesh en China. Vier man/vrouw volstaan om een laadruim leeg te halen: twee hangen de kleding op het railsysteem dat tot in de vrachtwagen doorloopt, twee leiden de rijen jassen, jurken en broeken naar de eerste ‘hangplek’.

Elk kledingstuk gaat in de computer

Daarna moet natuurlijk alles ‘het systeem‘ in, ofwel de computer. En dus krijgt elk kledingstuk en voorwerp een tag ofwel een plastic elektronisch label. Voorzien van de tags gaat alle kleding op rails door vijf poortjes, waar elektronica ze scant en informatie inleest. Dit is Radio Frequency Identification (RFID), ofwel identificatie met radiosignalen. Heel Zara gebruikt het al en voor de andere merken wordt het voor 2020 ook ingevoerd. Inditex is heel trots op dit door henzelf ontwikkelde systeem. Daarmee is precies na te gaan waar elk afzonderlijk kledingstuk zich bevindt in hun magazijnen, tijdens het transport en in de winkels, tot het moment dat de klant afrekent bij de kassa.

Soms gaat het inlezen in de poortjes verkeerd: een partij moet er nog een keer door heen. Verderop is er een ander probleem: rijen zwarte winterjassen zijn zonder beschermende folie uit de vrachtwagen gekomen. Dat wordt handwerk.

De piek bij het uitladen is deze ochtend al weer achter de rug, er heerst drukte. Tientallen warehouse operators of magazijnmedewerkers controleren op mini-computers wat waar hangt en waar naar toe moet. Dat is meestal de tijdelijke opslag in de magazijnen of stockrooms. Tenzij een net gearriveerde partij direct naar de winkels moet: dan gaat die via de ‘pre area’ rechtstreeks naar de inpakafdeling.

De stockrooms bevinden zich twee etages hoger, vier voor dames en twee voor de kids. De kleding komt per railsysteem naar boven en weet zelf de weg naar de stellage met een specifieke code. Het ophangen is daarna handwerk. Het zijn onafzienbare rijen jassen, truien, jurken en wat nog meer die hier op enkele honderden vierkante meters bij elkaar hangen. Dat kan voor een paar dagen zijn tot de volgende leveringen naar de winkels. Inditex levert twee keer per week aan de winkels. In Meco gaan op zondagavond de bestellingen voor onder meer China en Rusland weg, op woensdag weer. Op maandag en donderdag krijgen Europese winkels nieuwe voorraad, op woensdag-vrijdag Noord- en Zuid-Amerika.

In de stockrooms zijn wel wat handjes nodig en dus zijn hier nu extra warehouse operators of magazijnwerknemers opgetrommeld. Het is sowieso flexibel werken, legt Luis uit, die als één van de managers bedienden aanstuurt. Als de piek bij het uitladen voorbij is, sturen hij en zijn collega-warehouse managers 100 man naar de stockrooms om te sorteren. Of ‘s middags en ’s avonds naar de pakafdeling. Werknemers staan dus nooit de hele dag hetzelfde te doen, zegt Luis, die begon als verkoper bij Zara in Londen en na verschillende functies binnenkort één van de warehouse managers in Lelystad wordt.

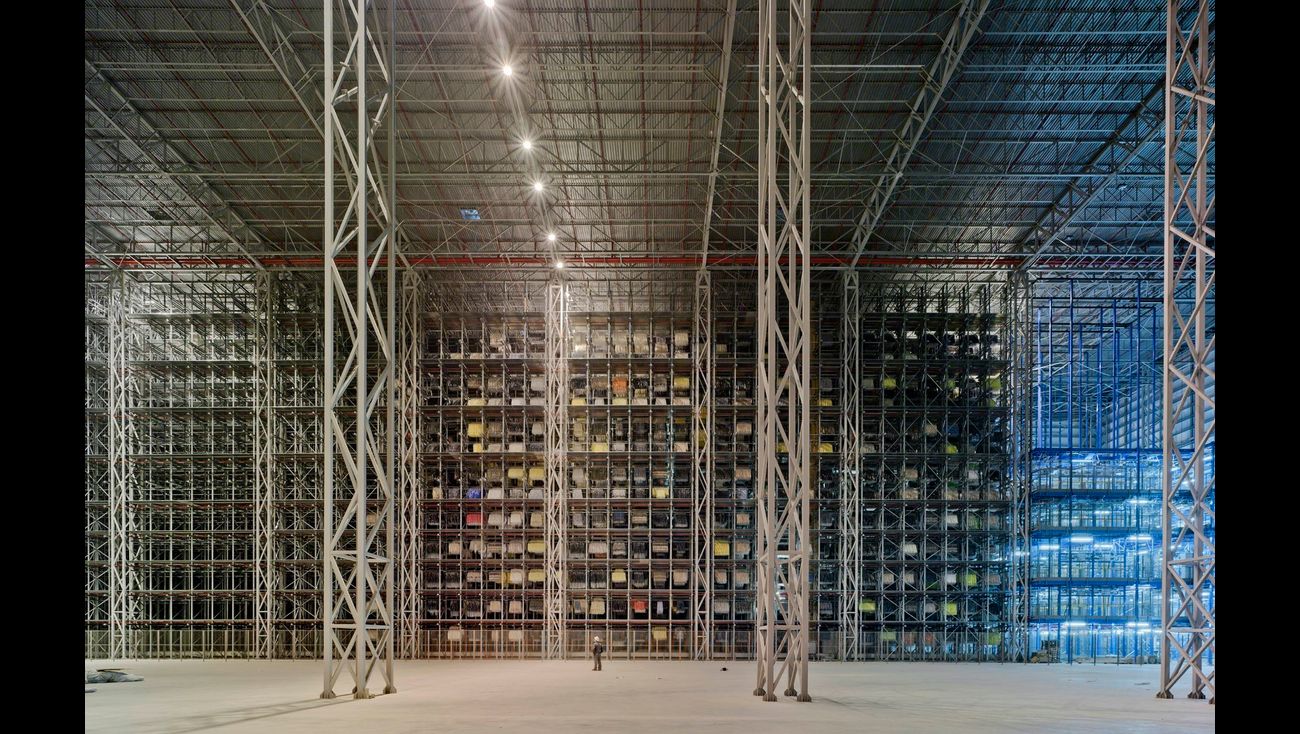

Er is ook kleding die langer kan worden opgeslagen. Die gaan naar de silo, in Meco een gebouw van zo’n 150 meter lang en 30 meter hoog. In Lelystad staat er ook zo’n silo, herkenbaar als het hoge donkergrijze gebouw langs de Meerkoetenweg. Wandelend naar de silo passeren inkomende en uitgaande kledingstukken aan rails je links en rechts.

In de silo werken geen mensen, op systeembeheerders na. Hier regeren de multishuttles, ofwel robots. In Meco zijn er 12 gangen van elk 12 verdiepingen hoog, waartussen de robots in het donker de kledingstukken ophangen of ophalen al naar gelang wat er nodig is. Het is een fascinerend gezicht om de multishuttles door de duistere gangen te zien shoppen in de Zara-collectie en je begrijpt beter hoe belangrijk het RFID-systeem is om te weten waar elk stuk is.

Er zijn in Meco ook twee silo’s voor de opslag van dozen met kleinere kledingstukken. Lelystad krijgt vooralsnog één dozensilo. Ook hiervoor geldt: eerst wordt elk stuk of elke partij na binnenkomst in de computer ingevoerd voordat ze worden opgeslagen. Wanneer ze nodig zijn, halen robots de dozen tevoorschijn en worden ze naar de sorteerafdeling gebracht. Daar worden de mutsen, sjaals en wat nog meer handmatig in het systeem ‘losgelaten’ en automatisch naar de juiste doos voor de juiste winkel gestuurd.

Henk uit Almere werkt zich in

Deze ochtend hoor ik Nederlands bij deze afdeling. Het is Henk uit Almere, toekomstig warehouse manager in Lelystad en collega van Luis. Henk, met 20 jaar ervaring in de logistiek, moet het gehele proces in het distributiecentrum leren kennen en is daarom sinds juni in Meco in opleiding. Sinds de zomer worden zo’n 75 Nederlandse managers in Meco, Arteixo en Zaragossa voorbereid op hun taak in Lelystad. De werving van de eerste groepen magazijnbedienden of operators begint de komende maanden. Ook zij zullen later in Spanje worden getraind.

Terug naar de stockrooms. ’s Middags gaan hier duizenden kledingstukken weer uit het tijdelijke magazijn, want ze moeten naar de winkels. Twee uur nadat een winkel een order plaatst, begint daarvan de verwerking in de distributiecentra. Nadat operators handmatig de juiste aantallen hebben geselecteerd, daalt de kleding per rail een etage af naar de sorteerafdeling. Elke bestelling eindigt op een rail voor elke afzonderlijke winkel. Daar checkt de operator of er hangt wat er moet hangen en kan op zes loopbanden het grote inpakken beginnen, maar niet voordat elke doos een sticker met de streepjescode heeft gekregen. En een roze sticker voor de dameskleding en gele voor kinderkleding.

Het inpakken is handwerk en moet zorgvuldig gebeuren, want sommige kleding mag niet worden gevouwen. Dat vergt extra dozen, die weer met een andere loopband op hoofdhoogte worden aangevoerd. Duizenden dozen gaan er zo dagelijks door het centrum. Eenmaal compleet wordt de doos dichtgeplakt, gaat hij naar de automatische verpakkingsafdeling en plakt een machine hem definitief dicht. Daarna gaat elke doos nogmaals door een scanner, die alle RFID-tags uitleest en controleert of de bestelling in de doos klopt. Niet goed is linksaf, wel goed is rechtdoor naar het eindpunt van het centrum: de transportafdeling.

Je vindt in een distributiecentrum (en dus straks ook niet in Lelystad) geen pakketjes voor individuele klanten, die online iets hebben besteld. Die bestellingen gaan in partijen naar één van de twintig stockrooms wereldwijd, van waaruit internetaankopen worden afgehandeld.

Als koffers op Schiphol worden de dozen op de transportafdeling bij de juiste ‘afslag’ afgeleverd. Een afslag is in dit geval het land of de regio waar de bestelling naar toe moet, waarna operators ze op pallets voor het betreffende land zetten. Dit is ouderwets handwerk, want er moet gesjouwd en gestapeld worden.

Veruit de meeste transporten gaan over de weg. Dagelijks maken transportbedrijven vanuit Spanje honderden ritten door Europa om goederen bij regionale distributiecentra af te leveren, van waaruit de pakketten naar de winkels gaan. Ik zie dozen voor Zara’s in Amsterdam, Eindhoven en Rotterdam en Groot-Brittannië. Die gaan de volgende dag op reis. Van winkelorder tot aflevering duurt in Europa 36 uur, naar elders op de wereld 48 uur. Dat gaat per vliegtuig. Een pallet voor Brazilië staat klaar om te worden opgehaald voor een vrachtvlucht.

Vanuit Lelystad gaat alle luchtvracht via Schiphol

Vrachtwagens, vrachtvliegtuigen: ik stel de onvermijdelijke vraag wat er klopt van de verhalen dat Inditex straks Lelystad Airport gebruikt voor transport met haar vrachtvliegtuigen? Niets, zo wordt mij verzekerd. Ten eerste: Inditex heeft helemaal geen eigen vrachtvliegtuigen. Alle ruimte wordt ingekocht op willekeurige vluchten van luchtvaartmaatschappijen. Dat zijn vrachtvluchten, maar vaak kan een lading mee op een lijnvlucht naast de koffers van passagiers. Het is constant uitzoeken welke vlucht beschikbaar is. Ik mag meekijken in de computer en zie airlines en wegvervoerders die later deze dag kleding zullen vervoeren. Het merendeel is wegvervoerder.

Vanuit Meco gaat alle luchtvracht naar Madrid en dan verder. Het distributiecentrum in Zaragossa ligt vlak naast het voormalige militaire vliegveld en het is het enige waarbij Inditex de nabijheid van de luchthaven benut. Daartegen maakt het grootste distributiecentrum van het bedrijf in Arteixo (300.000 vierkante meter) juist helemaal geen gebruik van het vliegveld bij het naburige Santiago de Compostela. Vanuit Arteixo gaat alles over de weg of via Madrid Barajas Airport.

Alles wat straks vanuit Lelystad via de lucht wordt vervoerd, gaat via Schiphol. Het wereldwijde netwerk vanuit Amsterdam is een voorname reden om het elfde centrum in Nederland niet ver van Schiphol te vestigen. Bovendien, zo redeneert Inditex: wie bouwt er nu voor miljoenen een distributiecentrum bij een vliegveld als je niet weet of je die luchthaven ooit kunt gebruiken?

Duizenden voetstappen verder zit het rondje Meco er op. Tijd voor conclusies. Afgezien van de afmetingen van het gebouw maakt vooral de logistieke puzzel in het centrum indruk. Alles moet uiteindelijk op de juiste plaats terechtkomen. Dat gebeurt dankzij heel veel automatisering, maar tegelijk valt op dat veel werk handwerk is, dat op verschillende plekken veel van werknemers vraagt. Al neem ik nergens echte stress waar en lijkt iedereen ontspannen aan het werk.

Inditex Lelystad wordt in eerste instantie een maatje kleiner, maar de stad krijgt er een fors bedrijf bij. De voorspelde 100 vrachtwagens per dag zijn er misschien wat veel, maar het wordt op de wegen op en rond Lelystad Airport Businesspark vast een stuk drukker. Drukker dan op de verlaten tolweg bij Meco.

Morgen deel 2: De troefkaart van Inditex: snelheid.

Heb jij een tip of verbetering? Stuur de redactie van Omroep Flevoland een bericht op 0320 28 5050 of stuur een mail: rtv@omroepflevoland.nl!

gerelateerde artikelen

-

Eerste kwartaalverlies ooit voor Inditex

LELYSTAD • Wo 10 juni • Woensdag 10 juniKledingconcern Inditex heeft door de coronacrisis een zwaar eerste kwartaal achter de rug. Het Spaanse kledingconcern heeft in Lelystad een groot distributiecentrum voor de eigen kledingwinkels Zara,...

-

Inditex: 'invasie' Spaanse werknemers misverstand

LELYSTAD • Wo 5 februari • Woensdag 05 februariHet Spaanse modeconcern Inditex ontkent dat Lelystad te maken krijgt met een 'invasie' van Spanjaarden die in het distributiecentrum in Lelystad gaan werken, omdat hier geen geschikt personeel te vind...

-

Inditex moet personeel uit Spanje halen

LELYSTAD • Za 11 januari • Zaterdag 11 januariHet Spaanse modeconcern Inditex moet werknemers uit Spanje halen, omdat er in Lelystad te weinig personeel beschikbaar is voor het nieuwe distributiecentrum. Directeur Rob Verhoeff van Lelystad Airpor...

recent nieuws

-

Almeers college zet aantal dossiers in ijskast tot er een nieuwe coalitie is gevormd

ALMERE • Do 25 april • Donderdag 25 aprilHet Almeerse stadsbestuur zet een aantal dossiers 'on-hold' tot er een nieuwe coalitie is gevormd. Het gaat onder meer om woningbouwplannen en de ontwikkeling van een buitenzwembad. In een brief aan d...

-

1 op de 5 winkels staat leeg in Lelystad: dit wordt er aan gedaan

LELYSTAD • Do 25 april • Donderdag 25 aprilEén op de vijf winkelpanden in Lelystad staat leeg. De hoofdstad van Flevoland is koploper op het gebied van leegstand in Nederland, blijkt uit nieuw onderzoek van vastgoedadviseur Colliers. Voor Lely...

-

Lelystad komt te kort en moet 17 miljoen bezuinigen

LELYSTAD • Do 25 april • Donderdag 25 aprilDe gemeente Lelystad moet vanaf 2026 jaarlijks zo'n 17 miljoen euro bezuinigen. Geprobeerd wordt om de pijn voor de inwoners en de stad zo beperkt mogelijk te houden, maar scherpe keuzes in wat wel en...